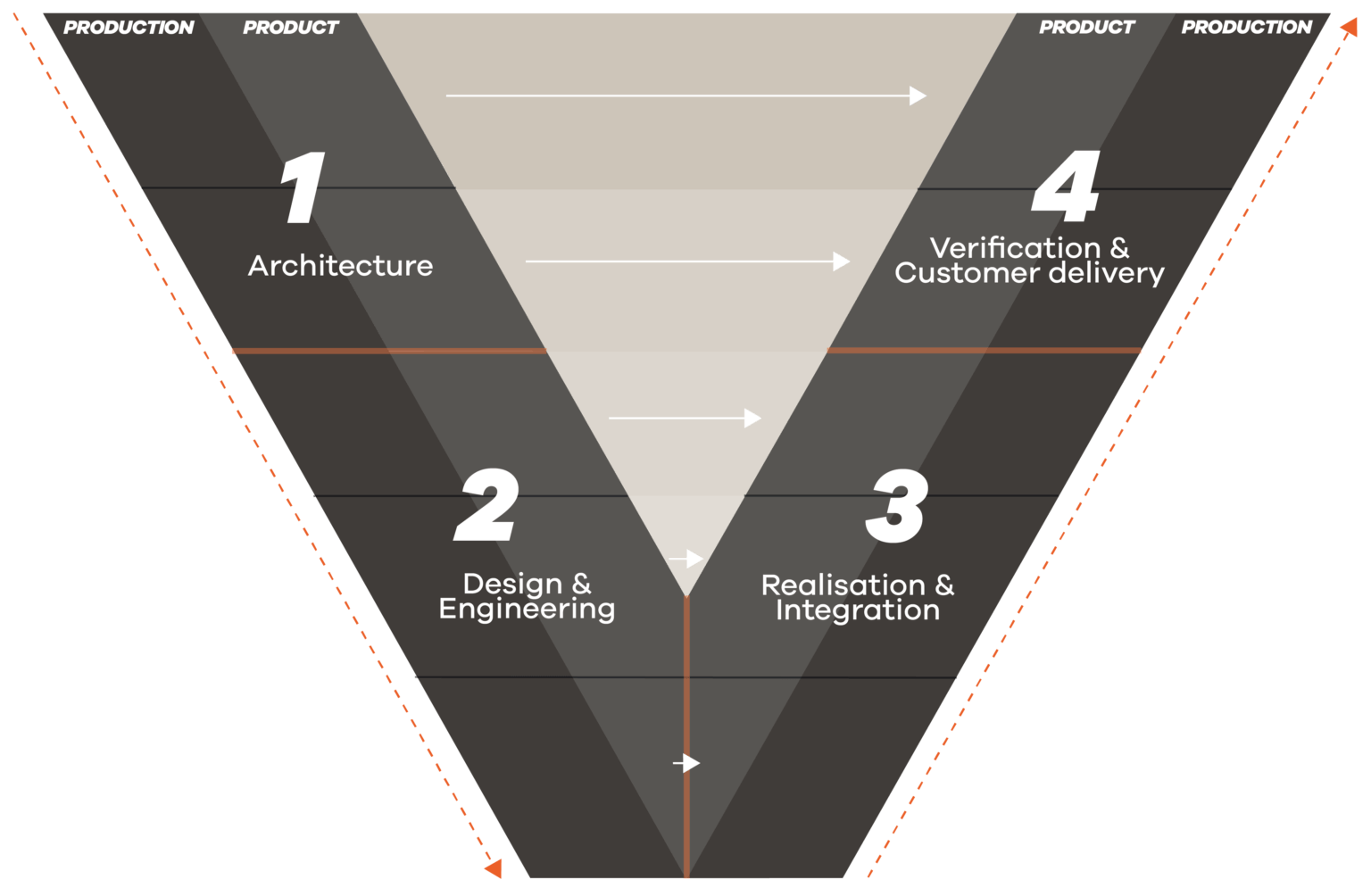

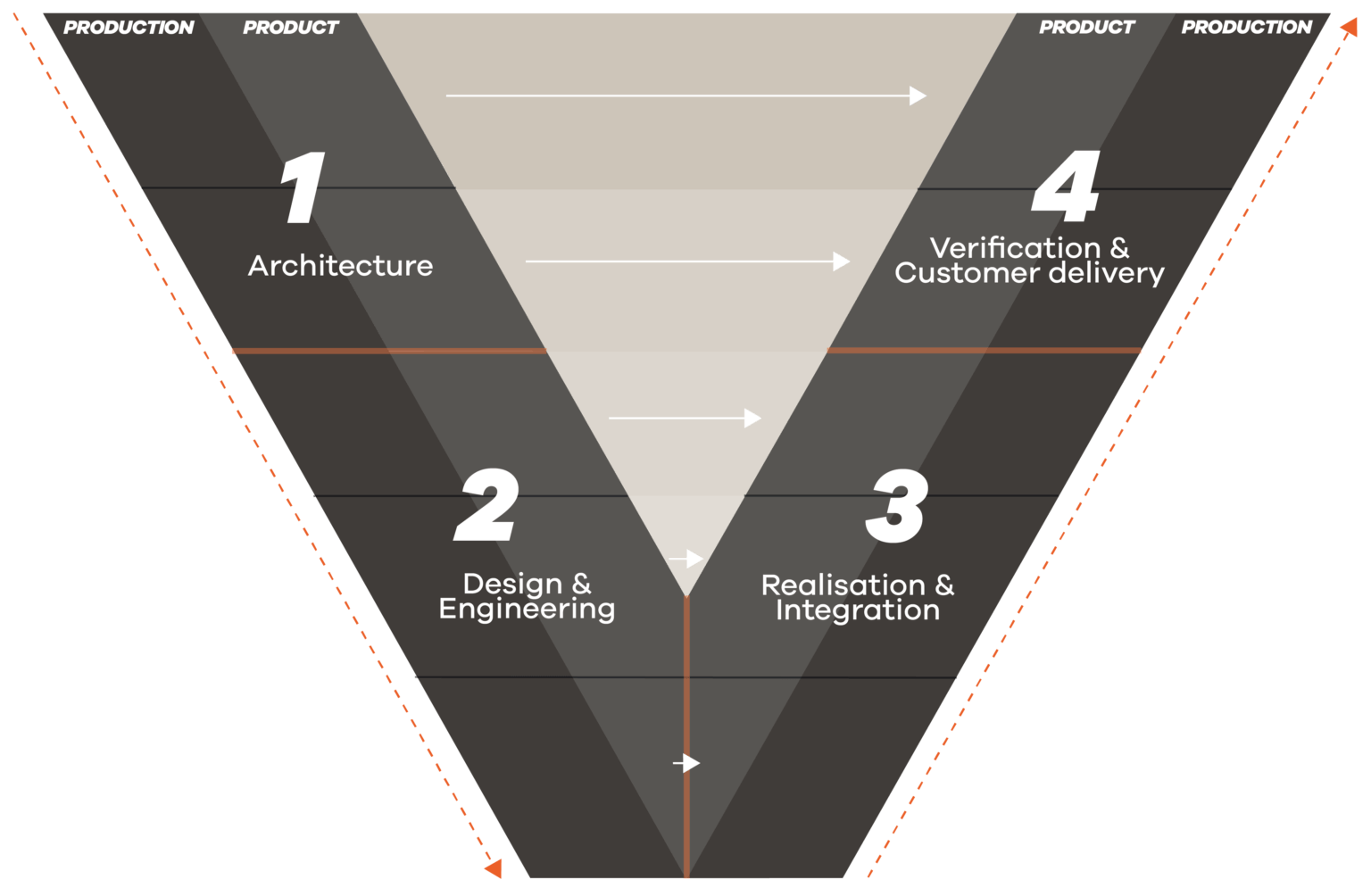

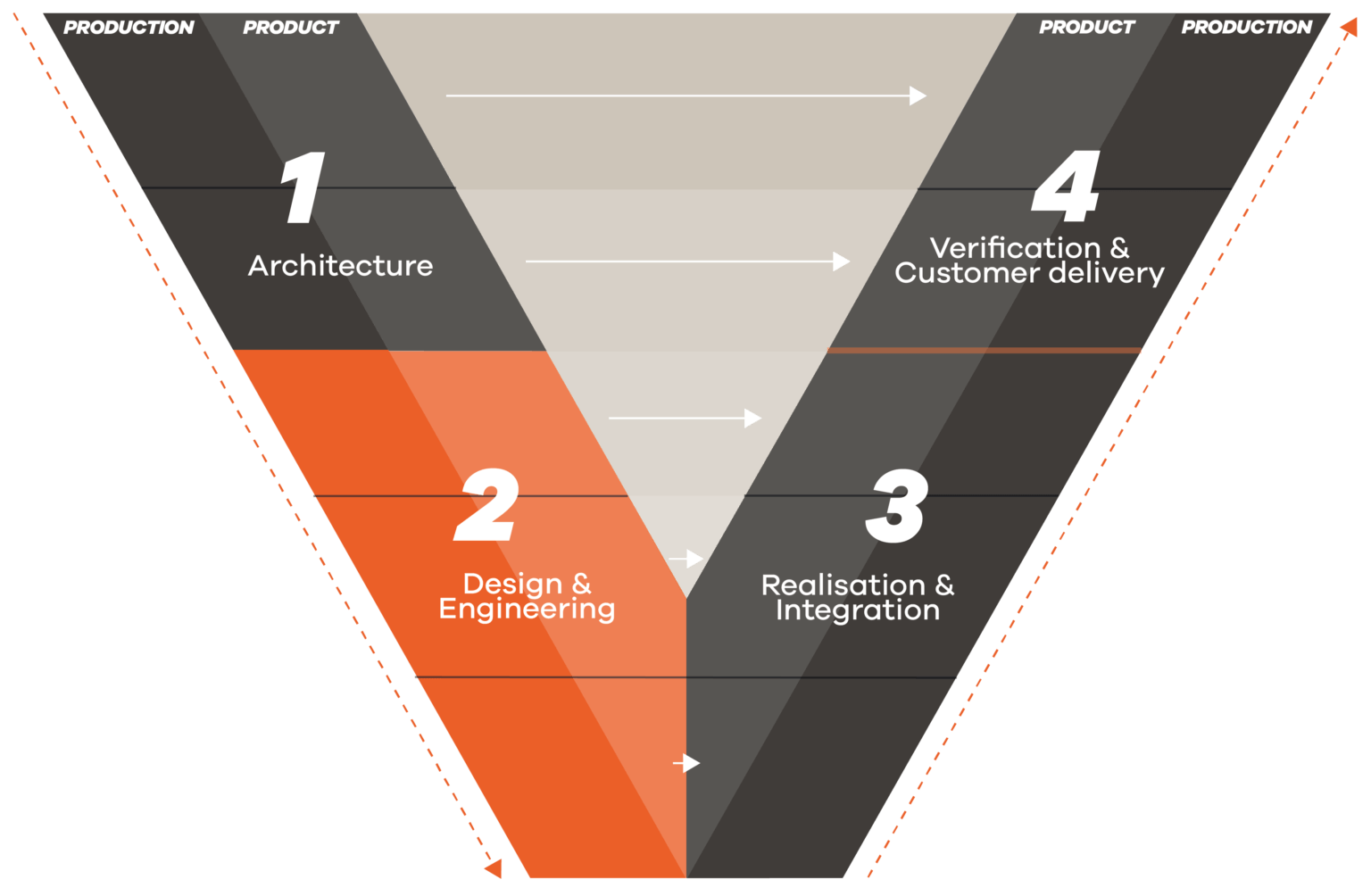

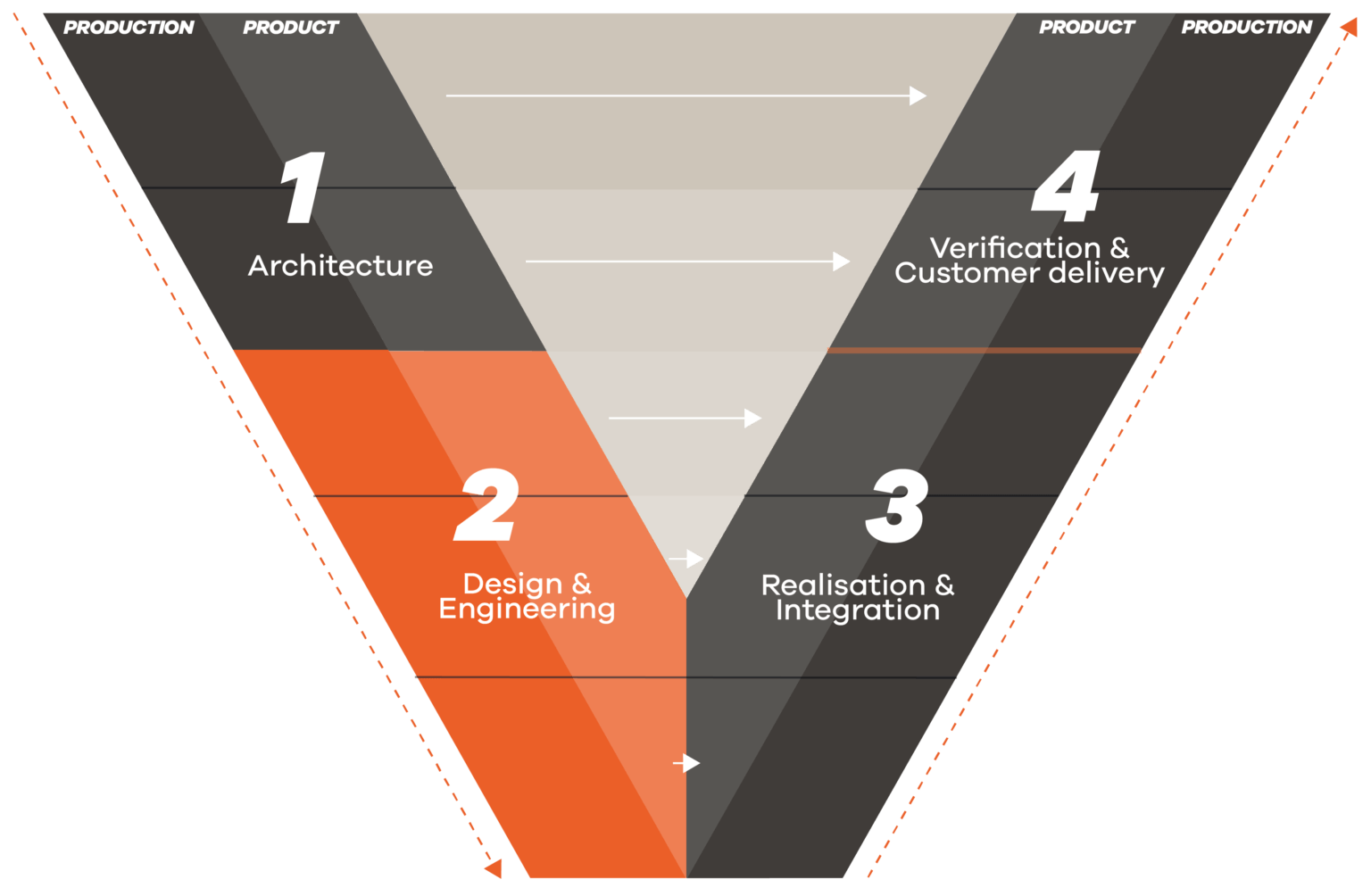

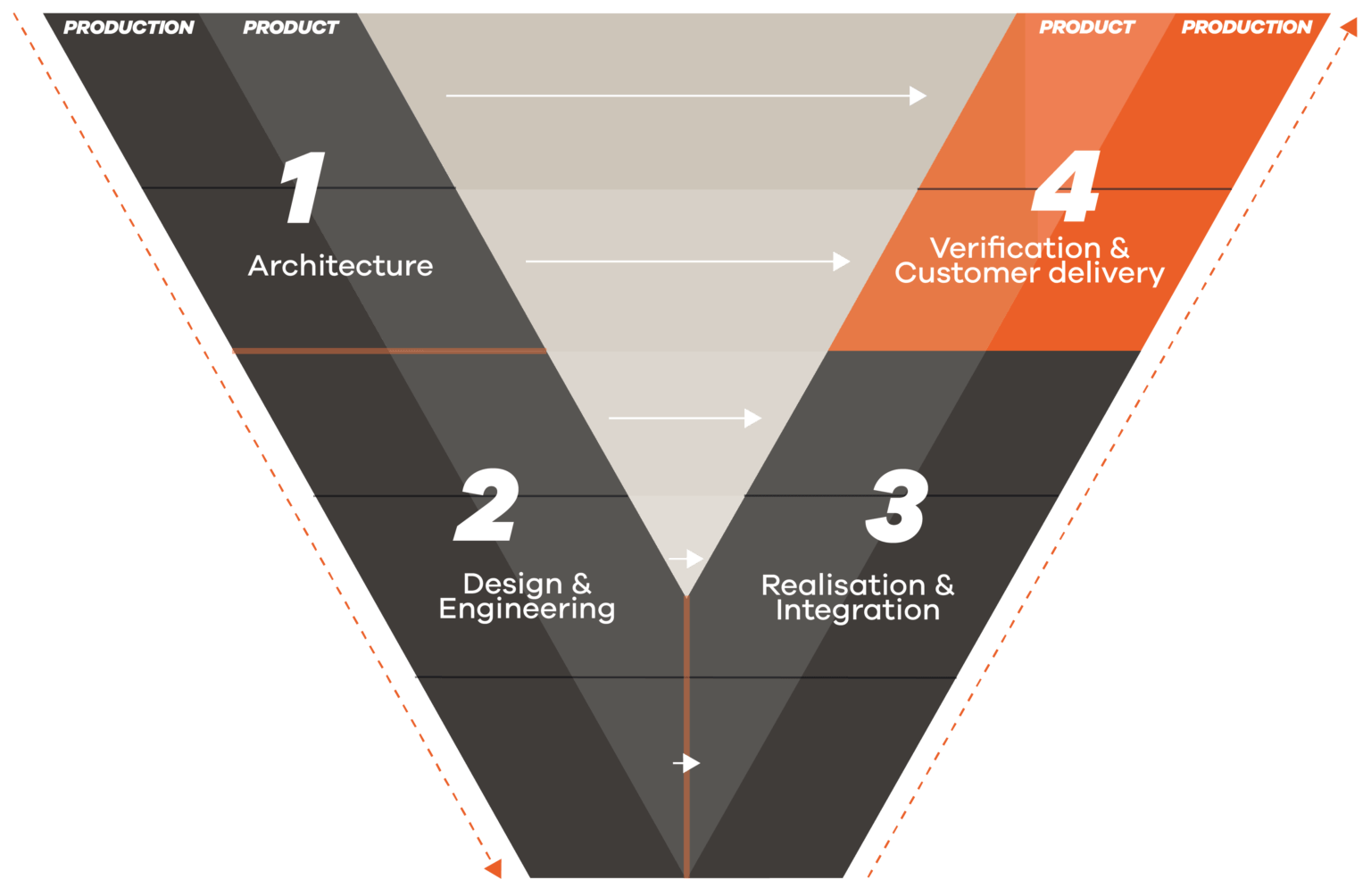

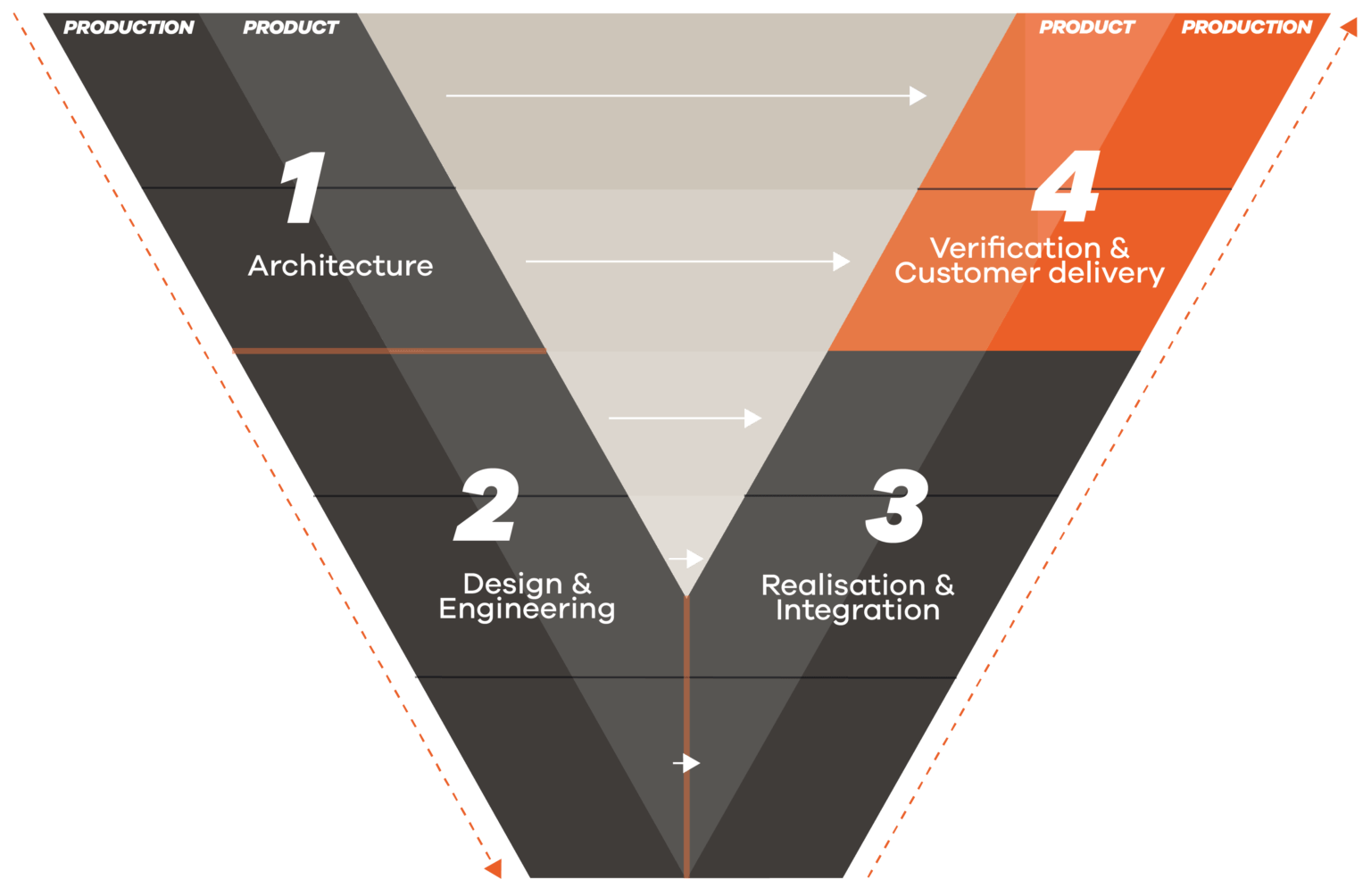

Bij MTA geloven we in de meerwaarde van de verbinding tussen productontwikkeling en productie. Vanuit die filosofie is het unieke V² model ontwikkeld. Traditioneel gezien wordt er voor de ontwikkeling van een hightech systeem veelal gebruik gemaakt van het klassieke V-model. Er wordt een technisch functionele oplossing opgeleverd in de vorm van een gevalideerd prototype.

Vervolgens wordt bekeken hoe er seriematig geproduceerd kan worden. Vaak blijkt dat tijdens de ontwikkeling van het systeem (te) weinig kennis en expertise ingebracht is vanuit het productieproces. Het gevolg is een lastig reproduceerbaar ontwerp en productiekosten die veel hoger uitvallen dan was voorzien. Om dit te voorkomen is het essentieel om al vanaf het begin van het productontwerp rekening te houden met maakbaarheid, productiekosten en naar alles wat er nog meer komt kijken bij latere serieproductie. Zo is ons unieke V² model ontstaan. Meer weten? Scroll naar beneden of download onze whitepaper.

Wij werken volgens ons unieke V² model waarbij productontwikkeling én productieontwerp synchroon lopen en tijdens het ontwikkelproces continu op elkaar worden afgestemd. Het verbinden van productontwikkeling met productie leidt tot een betere, snellere, eenvoudigere en dus goedkopere oplossing.

Bij MTA geloven wij daarom in andere manier van werken. In het V model wordt er te weinig kennis en expertise ingebracht vanuit het productieproces. Wij geloven juist dat het verbinden van product met productieontwikkeling leidt tot een betere, snellere, eenvoudigere en dus goedkopere oplossing. Daarom hebben wij voor het productieontwerp een eigen V ontwikkeld. Door deze twee V’s van product én productie bij elkaar te brengen en gelijktijdig te doorlopen hebben wij ons eigen V² model gecreëerd.

Bij MTA geloven wij daarom in andere manier van werken. In het V model wordt er te weinig kennis en expertise ingebracht vanuit het productieproces. Wij geloven juist dat het verbinden van product met productieontwikkeling leidt tot een betere, snellere, eenvoudigere en dus goedkopere oplossing. Daarom hebben wij voor het productieontwerp een eigen V ontwikkeld. Door deze twee V’s van product én productie bij elkaar te brengen en gelijktijdig te doorlopen hebben wij ons eigen V² model gecreëerd.

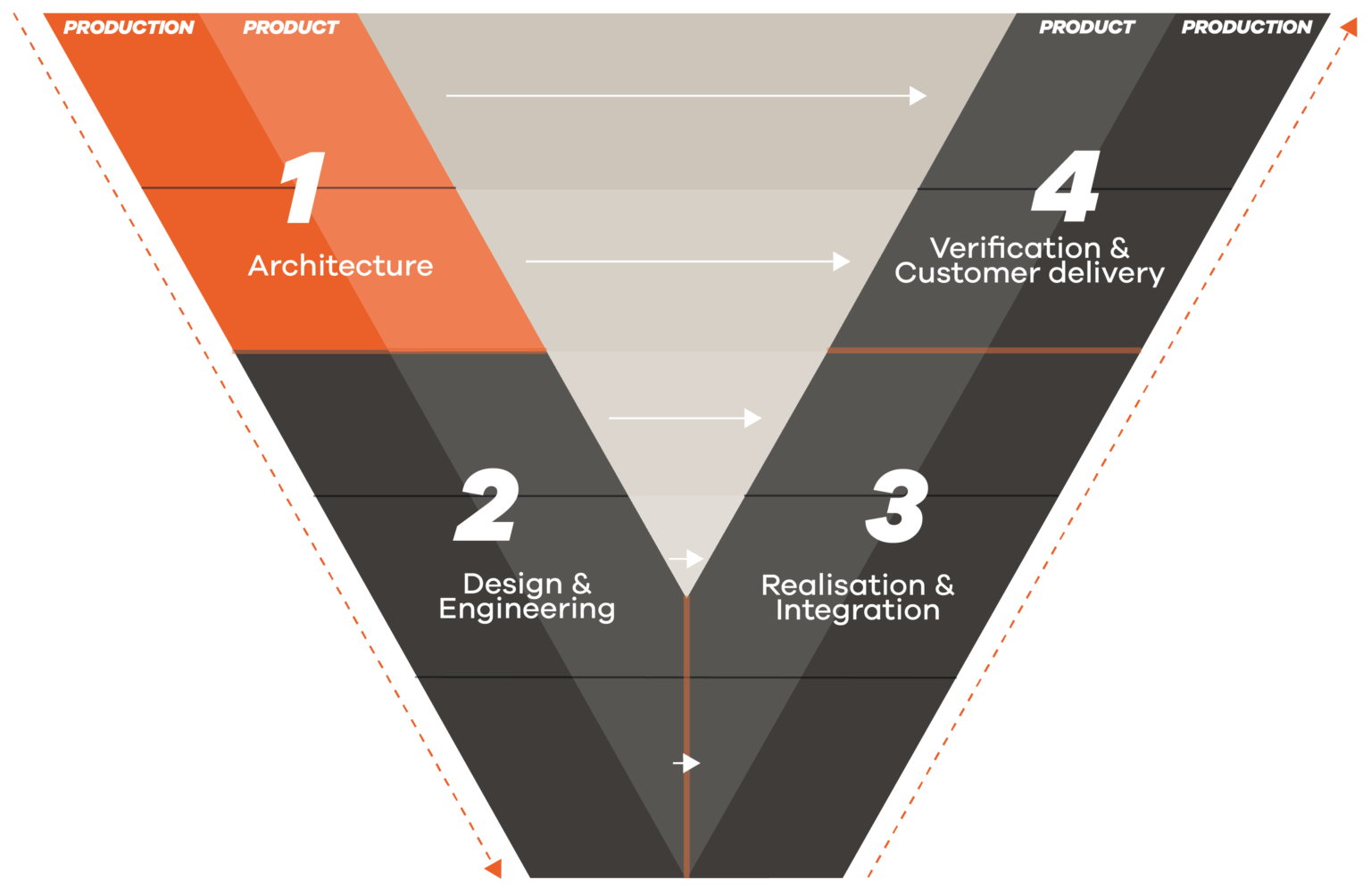

In fase 1 van het V² model worden de technische klantwensen en product- en productievoorwaarden vertaald naar de juiste systeemarchitectuur. Er wordt er ook nadrukkelijk gekeken welke productietechnieken het beste matchen bij de beoogde seriegroottes en onder andere bepaald wat de inkoopstrategie, assemblage filosofie en distributie aanpak zijn.

In fase 1 van het V² model worden de technische klantwensen en product- en productievoorwaarden vertaald naar de juiste systeemarchitectuur. Er wordt er ook nadrukkelijk gekeken welke productietechnieken het beste matchen bij de beoogde seriegroottes en onder andere bepaald wat de inkoopstrategie, assemblage filosofie en distributie aanpak zijn.

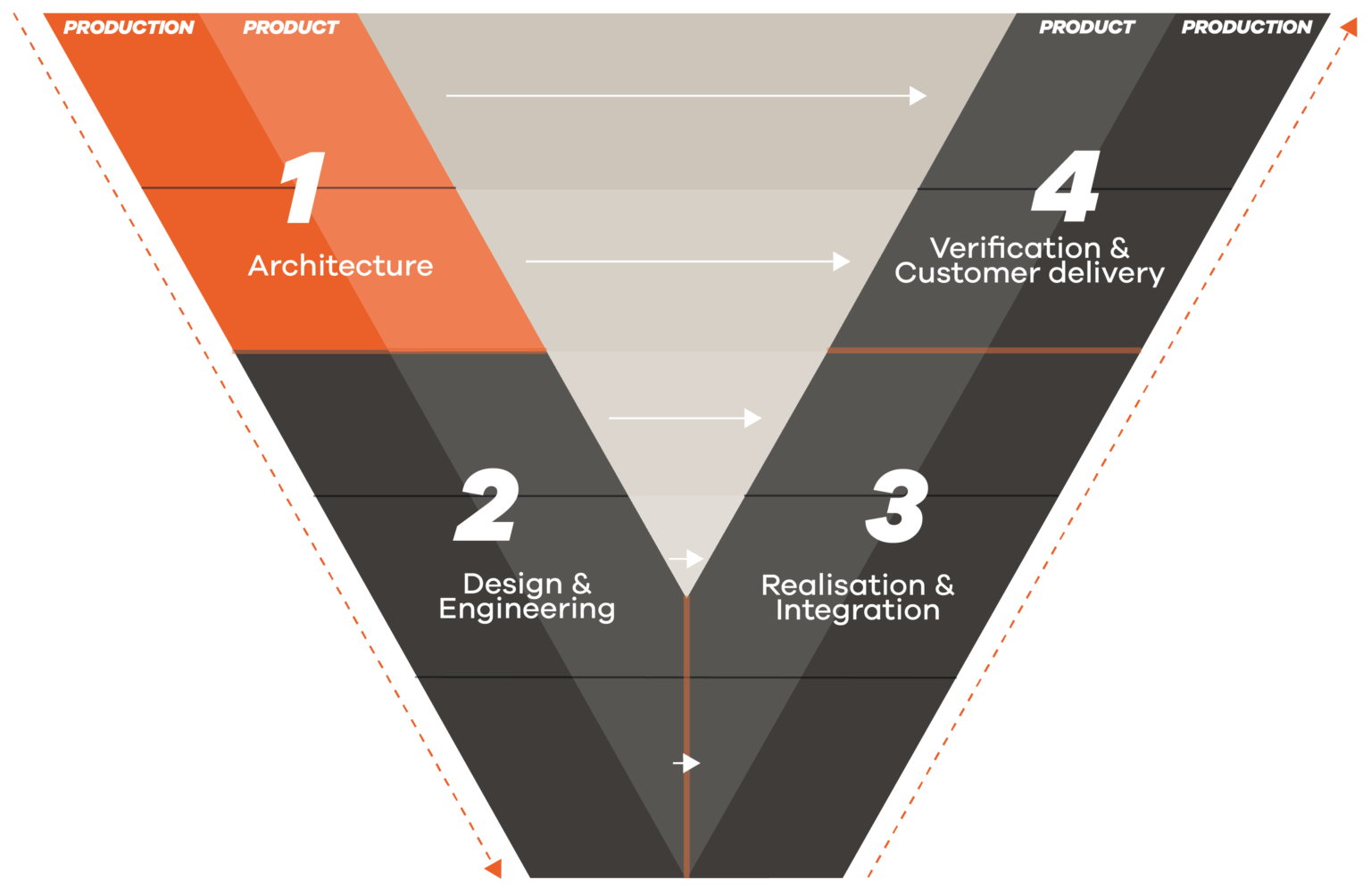

In fase 2 wordt de architectuur verder gedetailleerd, waarbij ook uitvoerig bekeken wordt of functies standaard of juist klantspecifiek zijn. Binnen het V² model werken we modulair, waarbij het afzonderlijk testen en monteren van modules randvoorwaarden zijn.

We betrekken onze volledige supply chain en bepalen de productie technieken. QLTC criteria worden vastgelegd. Fase 2 wordt afgesloten met een volledig Technisch Product Dossier (TPD).

In fase 2 wordt de architectuur verder gedetailleerd, waarbij ook uitvoerig bekeken wordt of functies standaard of juist klantspecifiek zijn. Binnen het V² model werken we modulair, waarbij het afzonderlijk testen en monteren van modules randvoorwaarden zijn.

We betrekken onze volledige supply chain en bepalen de productie technieken. QLTC criteria worden vastgelegd. Fase 2 wordt afgesloten met een volledig Technisch Product Dossier (TPD).

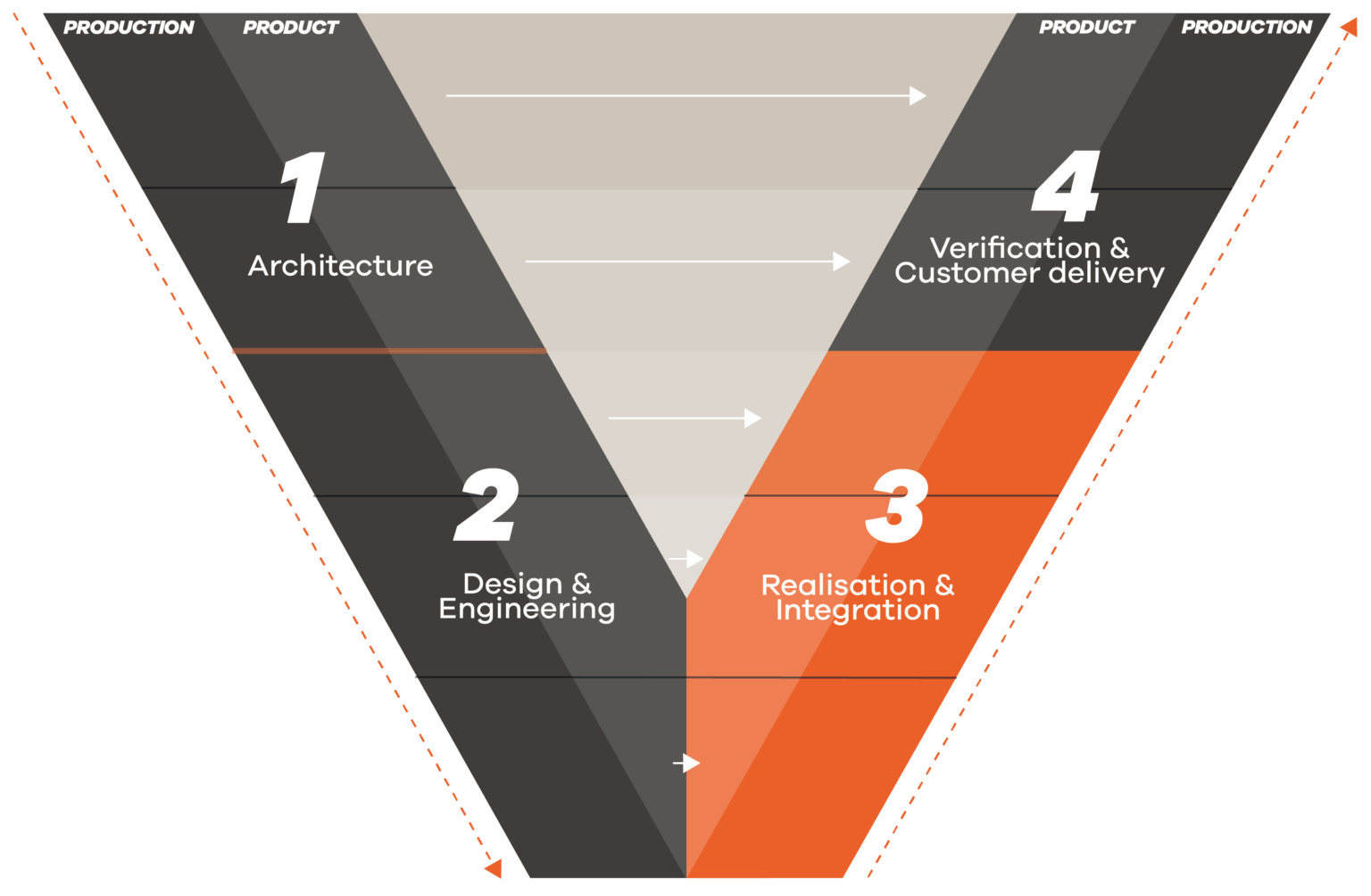

In fase 3 komt het detailontwerp tot leven komt en begint de realisatie. We werken van componenten naar units, gecombineerde units creëren een module en de verschillende modules combineren tot het eindproduct. Design checks worden uitgevoerd en issues worden geanalyseerd.

We starten met het gebruik van ERP, PLM en CCB systemen. Werk instructies worden gemaakt en monteurs worden getraind. Een prototype wordt geassembleerd.

In fase 3 komt het detailontwerp tot leven komt en begint de realisatie. We werken van componenten naar units, gecombineerde units creëren een module en de verschillende modules combineren tot het eindproduct. Design checks worden uitgevoerd en issues worden geanalyseerd.

We starten met het gebruik van ERP, PLM en CCB systemen. Werk instructies worden gemaakt en monteurs worden getraind. Een prototype wordt geassembleerd.

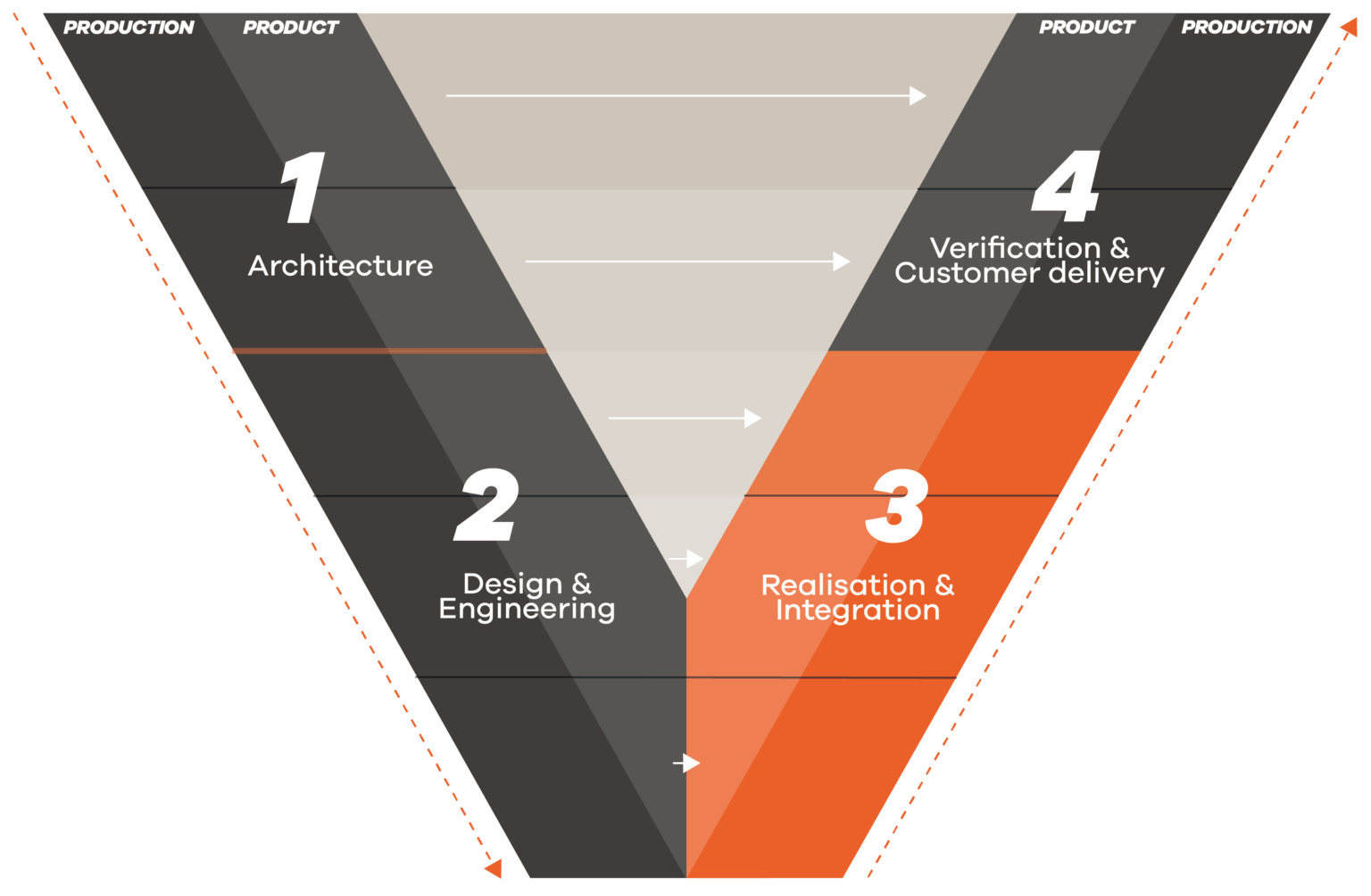

In fase 4 wordt het ontwerp van het product verbeterd op basis van testresultaten en nieuwe inzichten. Systemen worden geïntegreerd en designs gevalideerd.

Productie legt de laatste hand aan de plannen voor de serieproductie – op basis van de lessons learned uit de prototypes. Verificatie en levering worden nu ook in het V² model gecombineerd, hierdoor blijft de impact en doorlooptijd naar serieproductie minimaal.

In fase 4 wordt het ontwerp van het product verbeterd op basis van testresultaten en nieuwe inzichten. Systemen worden geïntegreerd en designs gevalideerd.

Productie legt de laatste hand aan de plannen voor de serieproductie – op basis van de lessons learned uit de prototypes. Verificatie en levering worden nu ook in het V² model gecombineerd, hierdoor blijft de impact en doorlooptijd naar serieproductie minimaal.

Ontdek hoe de verbinding tussen productontwikkeling en productie de kans op een succesvolle lancering vergroot!