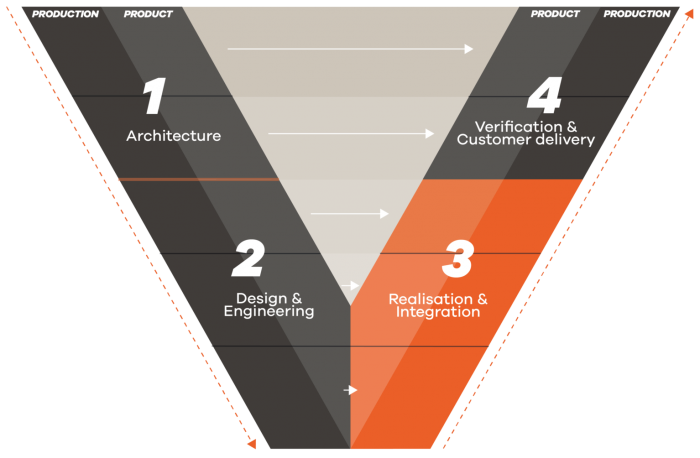

Dit artikel is onderdeel van de serie over onze unieke V² werkwijze.

“We werken van componenten naar units. Gecombineerde units creëren een module en de verschillende modules combineren we tot het eindproduct,” licht Vincent van Eijk, Supply Chain Engineer, toe.

“De kunst is om vanaf het begin én tijdens het ontwerpproces, kritisch na te blijven denken over alle aspecten. Dit biedt een goede basis die de realisatie en validatie van een systeem aanzienlijk zal vergemakkelijken. Een goed begin is echt het halve werk in onze V² manier van werken!” vult Stefan Verbeek, Supervisor Assembly, aan.

Van part, samenstelling, unit, module naar product

Stefan: “De product- en productierealisatie delen één gezamenlijke rode draad en dat is de volgorde waarop alles bij elkaar komt. We werken van een onderdeel (part) naar unit, de units vormen een bepaalde module en de verschillende modules vormen het eindproduct. Een unit heeft een aantal eisen. De belangrijkste eis is dat het stand-alone moet kunnen functioneren waardoor deze te testen is zonder volledige systeemomgeving.”

Test Tooling

“Om units afzonderlijk te kunnen testen, ontwerpen we in fase 2 test-tooling. Deze test tooling gebruiken we in fase 3. Eventuele mankementen kunnen we zo in een vroeg stadium en op kleine schaal corrigeren. Zo garanderen we dat er bij de integratie van units en modules geen onaangename verrassingen komen.”

Stefan vervolgt: “Eventuele wijzigingen die plaatsvinden tijdens de realisatie van het prototype nemen we direct op in een wijzigingslijst. Vanuit deze lijst werken we parallel aan de realisatie van het prototype, aan de verbetering en uitwerking van eventuele wijzigingen.”

Vincent vult aan: “Door de modulaire unit filosofie kan dit vaak op kleine schaal gewijzigd worden zonder dat daar andere units of modules door beïnvloed worden.”

Gegarandeerde consistentie

Het merendeel van alle informatie die nodig is om een machine of module te assembleren, is vastgelegd in de Technische Product Documentatie (TPD). Vaak zijn er ook zaken die hier niet in vermeld staan, maar die wél van het grootste belang zijn. Daarom ontwikkelde MTA het Assembly Quality Systeem (AQS).

In dit digitale kwaliteitssysteem worden klant- en projectspecifiek controlepunten vastgelegd. Stefan vervolgt: “Denk hierbij aan tussentijdse fysieke metingen van maatvoeringen of tolerantie van bepaalde onderdelen.”

“Daarnaast zijn bijvoorbeeld zaken als het gebruik van bepaalde gereedschappen vastgelegd en worden serienummers van onderdelen geregistreerd zodat de herkomst later achterhaald kan worden.”

Real-time bewaking van kwaliteit

Doordat in het AQS alle informatie helder en gestructureerd wordt weergegeven, kan de monteur snel en efficiënt het assemblageproces uitvoeren. Deze informatie wordt vooraf in fase 1 en fase 2 bepaald en met AQS in fase 3 getoetst. Stefan: “Zo bewaken we realtime de kwaliteit en registreren we de workload tijdens het montageproces”.

Assembly Quality System (AQS)

Vincent: “Het AQS is een tool voor de monteur om feedback te kunnen geven, bijvoorbeeld op werkinstructies, het TPD of onderdelen van onze toeleverende partners. Een doelgerichte interactie tussen monteur en (supply chain) engineer is daardoor eenvoudig en efficiënt. De feedback die de monteur in het AQS plaatst, kan weer worden gebruikt om verdere verbeteringen te realiseren bij de productie van toekomstige series van de betreffende module.”

Verder kijken dan je neus lang is

“Het is verleidelijk om alleen te focussen op het prototype en te zorgen dat de performance is zoals de klant verwacht. Dit is een valkuil wanneer je uiteindelijk wilt opschalen naar serieproductie. Uiteraard moet de performance naar verwachting zijn. Maar elke stap in de realisatie en integratie van het prototype moet de garantie bieden dat dit voor de uiteindelijke serieproductie niet afwijkt.”

“Dit geldt niet alleen voor onze eigen interne processen, maar ook voor de samenwerking met onze partners binnen de totale supply chain. Zo maken we bijvoorbeeld al in vroeg stadium per toeleverende partner afspraken op basis van de beoogde schaalgrootte van de serieproductie. Deze afspraken leggen we vast voor; kwaliteit, logistiek, techniek en kosten. Per domein zijn er bepaalde eisen en rapporten die bij onderdelen meegeleverd worden. Deze eisen controleren we al bij het eerste prototype.” aldus Vincent.